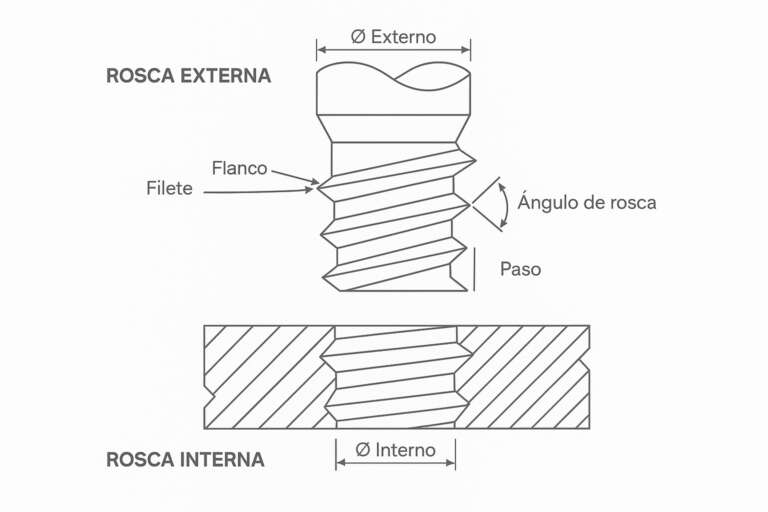

En el mundo de la tornillería, la rosca es mucho más que un detalle geométrico. Se trata del componente clave que define el tipo de unión, su resistencia mecánica y la compatibilidad con materiales específicos. Comprender los distintos tipos, funciones y aplicaciones es esencial para garantizar un montaje seguro y duradero.

¿Qué es la rosca de un tornillo?

La rosca es un filete helicoidal de sección uniforme que se enrolla sobre la superficie de un cilindro (rosca externa) o dentro de un orificio (rosca interna), permitiendo la fijación por tracción y compresión.

Las funciones principales de la rosca son:

- Transmisión de esfuerzos: permite que el tornillo transmita fuerza axial al material.

- Aseguramiento del montaje: evita que se afloje por vibraciones o cargas dinámicas.

- Compatibilidad mecánica: define el acoplamiento correcto con tuercas, tacos o superficies.

¿Qué es el paso de rosca y por qué es importante?

El paso de una rosca es la distancia entre dos filetes consecutivos, medida a lo largo del eje del tornillo.

- En roscas métricas, el paso se mide en milímetros (por ejemplo, una M8 con paso 1.25 tiene 1,25 mm entre filete y filete).

- En roscas imperiales (UNC, UNF, BSW), el paso se expresa en número de hilos por pulgada (TPI – threads per inch).

Por lo tanto, cuanto menor sea la resistencia del material a fijar, el paso y la altura del filete o profundidad de la rosca, deberán ser mayores. Por ejemplo, el pladur requiere de pasos muy grandes, mientras que para la madera se requieren pasos menores y para el metal, aún más finos.

¿Cómo funciona una rosca?

El principio de funcionamiento de una rosca se basa en la transformación del movimiento rotativo en movimiento lineal, aplicando el concepto de plano inclinado enrollado helicoidalmente sobre un eje.

Cuando giramos un tornillo el filete de la rosca actúa como una rampa continua. El avance axial del tornillo (hacia dentro o fuera del material) se produce con cada vuelta completa y la fricción entre las roscas del tornillo y la tuerca (o material base) es lo que genera el apriete y sostiene la unión.

Tipos de roscas más comunes en tornillería industrial

En tornillería industrial se emplean distintos tipos de roscas según normas, geometría y aplicaciones:

Rosca Métrica (ISO)

- Es el estándar internacional, paso medido en milímetros, ángulo de 60º.

- Usada ampliamente en montajes mecánicos, estructuras metálicas y componentes industriales.

Rosca Whitworth (BSW, BSP)

- Usada especialmente en el sector británico y conexiones hidráulicas.

- Su paso se mide en hilos por pulgada.

Roscas Unificadas (UNC, UNF)

- Normativa americana, muy presente en automoción y sistemas industriales globales.

- UNC (paso grueso), UNF (paso fino).

Rosca para metal

- No perfora el material, necesita un agujero guía previo.

Rosca chapa

- Crea su propia rosca al atornillarse en un orificio ya existente.

- El filete está diseñado para cortar el material y generar una unión firme sin necesidad de tuerca.

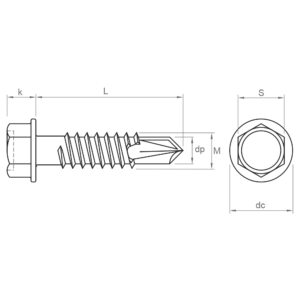

Rosca autoperforantes

- Perfora y rosca en un solo paso, sin necesidad de taladro previo.

- Utilizadas en fijaciones rápidas en chapa o perfiles metálicos ligeras.

- Ahorra tiempo en el montaje

Cómo influye la rosca en el tipo de fijación

Además de la normativa y el tipo de montaje, las roscas también se clasifican por su geometría y comportamiento mecánico al introducirse en el material base. Estas formas influyen en la capacidad de penetración, la resistencia al aflojamiento y el tipo de materiales compatibles.

Tipo de rosca | Imagen detalle | Características técnicas | Aplicaciones comunes |

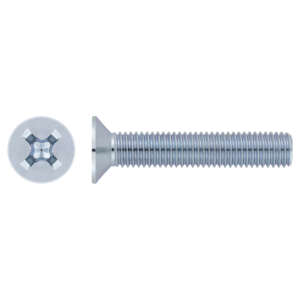

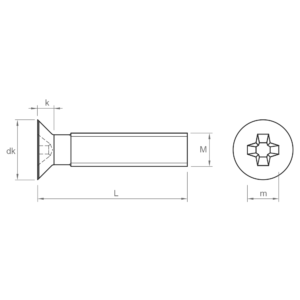

Métrica (ISO 17701) |  | Filete a 60°, paso normal o fino | Montajes mecánicos, tornillo-tuerca |

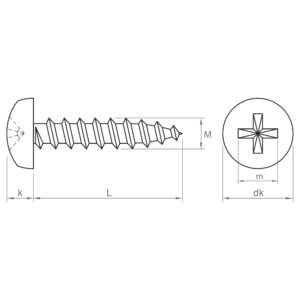

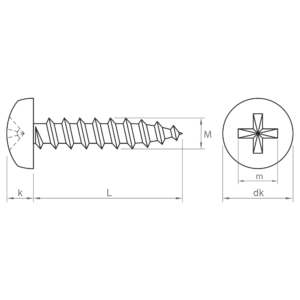

Autorroscante 60° (ISO 1478) |  | Deforma el metal y crea una tuerca virtual al atornillar | Acero, aluminio, tacos de nylon |

Autorroscante 40° |  | Ángulo menor (menos compresión), ideal para plásticos y madera | Plástico, madera |

High-Low (Hi-lo) |  | Dos filetes (uno alto, uno bajo); menos esfuerzo de inserción | Plásticos de baja densidad |

Rosca doble |  | Dos filetes; cada vuelta avanza el doble | Tacos de nylon, aglomerados |

Asimétrica |  | Diferente ángulo en flanco; buena para aplicaciones reversibles | Tacos clavables, plásticos, madera |

Con estriado |  | Rompe viruta al penetrar; óptima para materiales muy duros | Aceros, baquelita, plásticos duros |

Cómo medir una rosca correctamente

Saber medir una rosca con precisión es fundamental si necesitas garantizar la compatibilidad entre elementos como tornillos y tuercas o seleccionar repuestos o fijaciones equivalentes. Para ello, se deben identificar dos parámetros fundamentales:

- Diámetro exterior (nominal): se mide con un pie de rey, tomando el punto más ancho del filete. Por ejemplo, un tornillo M8 tiene 8 mm de diámetro exterior.

- Paso de rosca: se puede determinar con un peine de roscas, un muestrario de perfiles de rosca que permite identificar por comparación el tipo de rosca y su paso.

Para aplicaciones industriales, pueden usarse proyectores de perfiles o calibres roscados normalizados. Una medición precisa previene errores de montaje, mejora la eficiencia del proceso y asegura la durabilidad de la fijación.

Cómo elegir la rosca adecuada

Elegir correctamente la rosca de un tornillo es clave para garantizar una unión segura y duradera, especialmente en entornos industriales exigentes. Aspectos como el paso, el perfil y el tipo de rosca influyen directamente en el rendimiento del montaje, por lo que conviene tener en cuenta factores como el material base, la resistencia mecánica requerida o el tipo de instalación.

- Tipo de material base

- Rosca fina para materiales duros (acero).

- Rosca gruesa para materiales de todo tipo: madera, plástico, acero, paso normal o grueso.

- Resistencia a tracción

- Mayor paso implica menos filetes y menor capacidad de carga.

- Pasos finos ofrecen mejor distribución de carga y precisión.

- Normativa del proyecto

- ISO, DIN, ANSI o BSW según el estándar requerido.

- Tipo de instalación

- Manual vs automatizado (requiere considerar tipo de punta y diseño de la rosca).

En CHAVESBAO, llevamos más de 50 años acompañando a profesionales en la elección de la tornillería más adecuada para cada proyecto. Por eso, más allá del producto, te ofrecemos el conocimiento técnico para que todo encaje a la primera. Contáctanos para asesorarte en tu próximo proyecto.