Das metrische Gewinde ist eines der am häufigsten verwendeten Gewindesysteme in der industriellen Befestigungstechnik. Seine Standardisierung ermöglicht eine hohe Kompatibilität zwischen Schrauben, Muttern und mechanischen Komponenten in allen Arten von Montagen. Das Verständnis, wie sie gelesen, berechnet und richtig angewendet werden, ist entscheidend, um sichere Verbindungen zu gewährleisten, Montagefehler zu vermeiden und die richtigen Ersatzteile auszuwählen.

Was ist ein metrisches Gewinde und wie wird es klassifiziert?

Ein metrisches Gewinde wird durch das ISO-System (internationales System) definiert, bei dem die Maße in Millimetern angegeben werden. Es wird sowohl für Schrauben als auch für Muttern verwendet und ermöglicht eine standardisierte Kompatibilität zwischen Herstellern und Industriezweigen.

Metrische Gewinde werden durch drei Hauptparameter definiert:

- Nenn-Durchmesser (D): der Außendurchmesser der Schraube.

- Steigung (P): der Abstand zwischen aufeinanderfolgenden Gewindegipfeln.

- Passungsart: frei oder fest, gemäß ISO-Toleranzen.

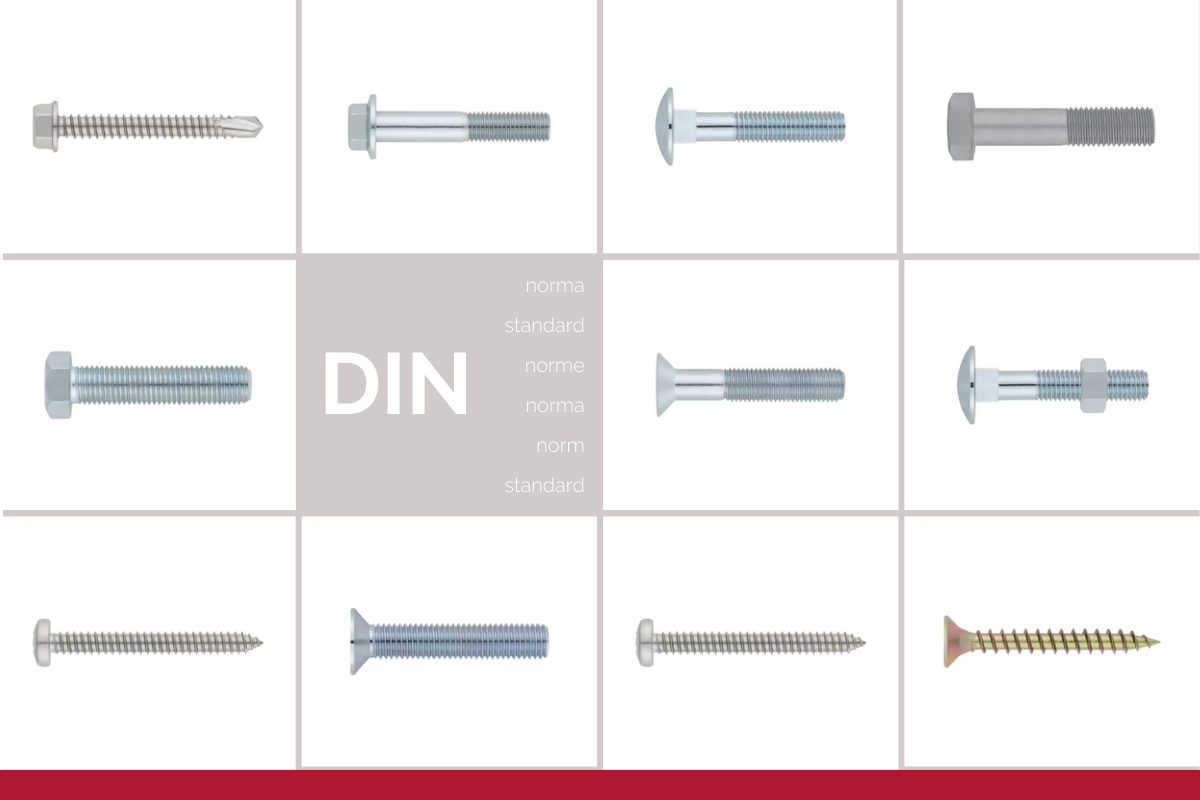

Es gibt auch Profilvarianten wie den Typ MJ (am häufigsten in der Luftfahrt), aber in der allgemeinen Industrie ist das metrische ISO-Gewinde Typ M gemäß DIN 13 am gebräuchlichsten.

Wie liest man eine Tabelle mit metrischen Gewinden?

Die Tabellen mit metrischen Gewinden enthalten die gängigsten Standardwerte für Schrauben, Muttern und Gewindeteile. Anhand dieser Werte kann der richtige Typ entsprechend der Anwendung, der Steigung und den erforderlichen Toleranzen ausgewählt werden.

Um sie richtig zu interpretieren, ist es wichtig, drei wesentliche Parameter zu verstehen:

- Nenn-Durchmesser (D): entspricht dem Außendurchmesser der Schraube oder des Außengewindes, ausgedrückt in Millimetern. Beispiel: M10 = 10 mm. Der Buchstabe M gibt an, dass es sich um ein metrisches Gewinde mit einer Steigung in Millimetern handelt.

- Steigung (P): Dies ist der Abstand zwischen zwei aufeinanderfolgenden Gewindegipfeln. Er wird in Millimetern angegeben und kann standardmäßig oder fein sein.

- Art der Passung: bestimmt den Spielraum zwischen Außen- und Innengewinde. Sie kann frei (lose Passung) oder fest (mit geringerer Toleranz) sein, was sich auf die Lösungsfestigkeit und die Montagefreundlichkeit auswirkt.

Wenn Sie in einer Tabelle eine Angabe wie M10 × 1,5 sehen, handelt es sich um einen Code mit drei wichtigen Angaben:

- M10 → Die Schraube hat einen Außendurchmesser von 10 mm.

- 1,5 → Dies ist die Steigung, d. h. der Abstand zwischen den Gewindegängen.

- Grundbohrung (∅8,5 mm) → Durchmesser der erforderlichen Bohrung, wenn Sie ein Innengewinde mit einem Gewindebohrer herstellen möchten.

Technischer Hinweis: Bei feinen Steigungen (wie 1,0 oder 0,75) ist die Passung präziser und wird bei Vibrationen oder dünnen Teilen empfohlen. Bei feinen Gewinden oder Sondersteigungen sollten Sie immer die spezifischen Toleranzen der entsprechenden ISO- oder DIN-Norm beachten.

Was bedeuten Codes wie M6 × 1 × 6H?

In technischen und industriellen Anwendungen finden Sie Codes wie „M6 × 1 × 6H”. Hier bedeutet dies:

- M6 → Nenndurchmesser 6 mm.

- 1 → Gewindesteigung (1 mm).

- 6H → Toleranz des Innengewindes (ISO).

Diese Werte stellen sicher, dass das Teil mit der entsprechenden Außenschraube oder Innenmutter gemäß ISO-Normen kompatibel ist.

Wie kann man feststellen, ob ein Gewinde metrisch oder Whitworth ist?

Einer der wichtigsten Unterschiede zwischen metrischen und Whitworth-Gewinden besteht in:

- dem Gewindewinkel: 60° bei metrischen Gewinden (ISO), 55° bei Whitworth-Gewinden (BSW).

- Maßsystem: Metrisch (in mm), Whitworth (Gewindegänge pro Zoll – TPI).

- Gewindeform: Whitworth-Gewinde haben ein runderes Profil, während metrische Gewinde spitzer sind.

Um sie richtig zu identifizieren, kann man einen Gewindekamm verwenden und anhand der Äquivalenztabellen überprüfen. Dies ist wichtig, da beide ähnliche Durchmesser haben können, aber nicht kompatibel sind.

Technischer Tipp: Wenn Sie Zweifel haben, messen Sie die Steigung mit präzisen Werkzeugen und konsultieren Sie immer die offiziellen DIN/ISO- oder BSW-Tabellen, um Fehler bei der Montage zu vermeiden.

Wie berechnet man den Durchmesser des Bohrers für Gewindebohrer?

Die von Technikern und Installateuren am häufigsten verwendete allgemeine Formel lautet: Bohrerdurchmesser (Dt) = Nenndurchmesser – Gewindesteigung

Praktisches Beispiel: Wenn Sie ein Loch für eine Schraube M8 × 1,25 schneiden müssen, muss der Bohrer folgende Maße haben: 8 – 1,25 = 6,75 mm

In der technischen Tabelle wird normalerweise auf 6,8 mm gerundet, um ein gutes Gewindeschneiden ohne Bruchgefahr zu gewährleisten.

Wie kann man die Steigung eines metrischen Gewindes bestimmen?

Wenn Sie bereits die Schraube oder Mutter haben und diese identifizieren müssen:

- Messen Sie den Außendurchmesser mit einem Messschieber (Kalibriergerät).

- Bestimmen Sie die Steigung mit einem Gewindelehrdorn oder durch Vergleich mit einer Tabelle.

- Konsultieren Sie eine Tabelle mit metrischen Gewinden, um die Kompatibilität zu überprüfen.

Wenn Sie keine speziellen Werkzeuge zur Hand haben, können Sie die Schraube visuell mit einer bereits identifizierten Schraube oder einer gedruckten Schablone vergleichen. Sie können auch diesen Artikel darüber lesen, wie man ein Gewinde richtig misst.

Was sind die Unterschiede zwischen Standardgewinde und Feingewinde?

- Standardgewinde (grobe Steigung) → am häufigsten verwendet, ideal für den allgemeinen Gebrauch.

- Feingewinde → besser bei Vibrationen, dünnen Oberflächen oder präzisen Einstellungen.

Vereinfachte Beispieltabelle:

Durchmesser | Standard-Steigung | Feine Steigung |

| M6 | 1.00 mm | 0.75 mm |

| M8 | 1.25 mm | 1.00 mm |

| M10 | 1.50 mm | 1.25 mm |

Wir haben eine Tabelle mit metrischen Gewinden mit Durchmessern, Steigungen und Bohrungsmaßen erstellt, um Ihnen die Auswahl zu erleichtern.

Haben Sie Fragen zum richtigen Gewindetyp oder Bohrer?

Bei CHAVESBAO helfen wir Ihnen bei der Auswahl der richtigen Befestigung gemäß DIN- oder ISO-Norm. Fragen Sie uns und sichern Sie jede Verbindung von Anfang an.